细木工板的制作是一个精细且复杂的过程。

首先是原材料的准备。主要原料是木条,这些木条通常是选用好的木材,如杉木、杨木等。在使用之前,要确保木材的质量,检查是否有腐朽、虫蛀等情况。对木材进行初步加工,将其锯切成合适宽度和长度的木条,这是制作细木工板的基础构件。

接着是干燥处理。木条需要被放置在干燥设备中,这个干燥过程很关键。通过控制温度、湿度和通风等条件,让木条中的水分慢慢散失。如果木条含水率过高,在后续的加工和使用过程中,木板容易变形、开裂。一般会将木条的含水率降低到一个合适的范围,比如 8% - 12% 左右,这个过程需要持续一定的时间,要根据木材的种类和初始含水率等来确定,可能需要几天甚至数周。

干燥完成后的木条要进行加工整理。用刨床对木条的表面进行刨削,使它们的厚度更加均匀,表面更加平整光滑。这一步骤能够保证木条在拼接组合的时候能够更好地贴合在一起。

然后就是涂胶工序。选择合适的胶粘剂,像脲醛树脂胶等,将胶水均匀地涂抹在木条的拼接面上。涂胶的量要适中,过多会造成胶液溢出,影响木板的外观和质量,过少则会导致拼接不牢固。

涂胶后的木条就开始进行拼接组装。把木条按照一定的排列方式紧密地拼接在一起,形成芯板。这个过程要确保木条之间的拼接紧密无缝隙,有的会使用夹具或者压力设备来辅助拼接,让木条之间更好地胶合。

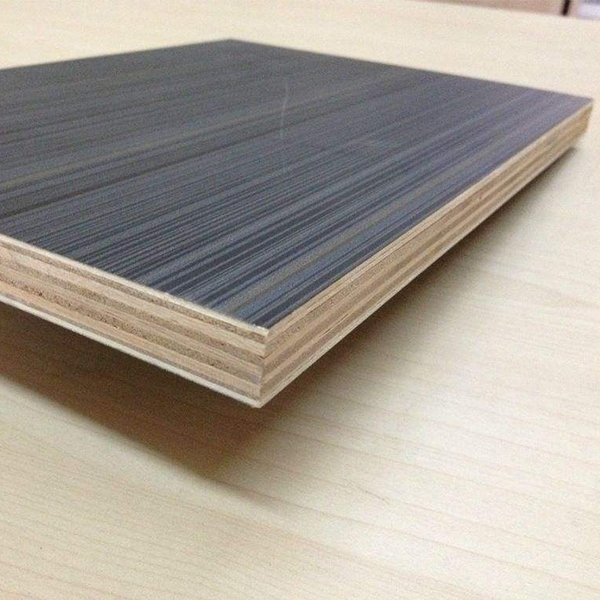

在芯板拼接完成后,会在芯板的两面覆盖上单板。单板一般是比较薄的木片,同样也需要经过干燥、平整等处理。覆盖单板后,再次施加一定的压力,通过冷压或者热压的方式,让单板和芯板更好地胶合在一起。冷压一般是在常温下施加压力,持续一段时间,让胶水初步凝固;热压则是在高温环境下进行,温度和压力的控制要根据胶水的特性和木板的要求来确定,这样可以加速胶水的固化,提高生产效率。

经过压制后的木板还需要进行后期的加工。包括对木板的边缘进行修整,使其更加整齐;对表面进行打磨,让表面更加光滑;还要进行质量检测,检查木板的平整度、胶合强度、含水率等各项指标是否符合标准,只有经过严格检测合格后的细木工板才能进入市场销售。